《控制工程中国》推送链接 - https://mp.weixin.qq.com/s/qbp_fUSz6Ws0q1mqFKl9ZQ

自动化系统产生了大量的数据,这些数据可以用来改善业务成果,但前提是这些数据能够被有效地访问、管理和分析。不幸的是,由于一系列的技术和商业原因,这些有价值的数据往往仍然无法访问。较新的架构正在改变这种困境,它将灵活和有能力的边缘计算与云计算模型结合起来,使分析这些数据、获得新的见解并将结果提供给利益相关者不仅可行,而且实用。

本文指出了最终用户难以处理搁浅滞留数据的一些最常见原因,以及现代边缘- 云工业物联网(IIoT)解决方案如何简化对这些数据的访问和使用。

现有的基础设施是如何造成数据滞留的

直到最近, 大多数制造数据都来自于PLC、HMI、SCADA 和运行在运营技术(OT) 领域的系统。这些系统一直专注于提供控制和可视性,以最大限度地提高运营效率和正常运行时间。因此,访问和分析即时生产目标以外的相关数据是一个次要的问题。

OT 基础设施是根据操作需要设计和扩展的,这导致了一些选择,如:选择满足性能要求的专有通信协议,但不支持灵活性和跨供应商的互操作性。尽量减少控制和传感器数据收集,以最大限度地提高系统的可靠性和简单性。实施本地化的内部架构,以最大限度地减少网络安全威胁和供应商锁定计划, 以保护知识产权和促进机器的可靠运行,这往往是以牺牲连接性为代价的。

由此产生的系统在其运行目标的背景下表现令人钦佩,但它们受到数据 " 盲点 " 的影响,不能从所有潜在的可获得数据的分析中受益。在OT 环境中,数据源似乎是开放的,但实际上它们对于OT 环境以外的应用来说是相当困难的,而只有在OT 环境之外, 这些数据才可以更容易地被分析。

此外,许多潜在的有价值的数据源——如环境条件、状态监测信息和公用事业消耗——在生产或设备控制中并不需要,因此没有被自动化系统收集。大数据分析能力继续扩大,但对滞留数据的访问受到限制,将继续限制其潜力。

滞留数据的类型

滞留的数据有很多形式,来自机器、工厂车间和其他系统的OT 或管理工厂的平衡。这种数据可以像单个温度读数那样细化,也可以像历史数据日志那样广泛,以确定操作员确认警报的次数。滞留数据的典型类型包括:

• 孤立的:设施内的资产, 没有网络接入任何OT 或IT 系统。这是最直接的情况,但不一定是最容易解决的。考虑一个具有4-20mA 连接或甚至Modbus功能的独立的温度变送器。它需要与某种类型的边缘设备连接(PLC、边缘控制器、网关或其他)以使该数据流可被访问。在许多情况下,这些数据对机器控制并不重要,所以它不能通过传统的PLC / SCADA 数据源获得。通过最近的PLC 采集数据, 有可能因为需要改变编程逻辑而使OEM 的维修保证失效。

• 被忽视:资产与OT 系统相连,并产生数据,但数据没有被使用。许多智能边缘设备提供基本和扩展数据。一个智能电力监控器可以使用硬接线或工业通信协议提供基本信息,如电压、安培、千瓦、千瓦时等等。但更深层次的数据集,如总谐波失真(THD)可能由于缺乏应用要求、低带宽通信或系统数据存储容量有限而无法传输。

• 采样不足:产生数据的资产, 但采样的数据率不足。即使智能设备通过某种类型的通信总线向监管系统提供数据,采样率也可能太低, 或者延迟太大,或者数据集太大,以至于不能以可用的方式获得结果。有时,数据在发布前可能会被汇总,导致数据失真。

• 无法访问: 产生数据的资产(通常是非过程性的,但对诊断等事情仍然很重要),但一般是无法访问的格式,或无法通过传统工业系统获得。一些智能设备有机载数据,如错误日志,可能无法通过标准通信协议进行通信,但在分析导致停机的事件时, 还是非常有用。

• 非数字化:人员在纸张、剪贴板和白板上手动生成数据,这就错过了以数字方式获取这些信息的机会。对于许多运营公司来说,工人们以物理纸质形式完成测试和检查表格以及其他类似的质量文件,没有任何规定将这些信息与数字记录结合起来。一个更现代的方法是使用数字方法来收集这些数据,从而实现 " 无纸化工厂"。

将边缘数据传到云端获得价值

滞留的数据对于希望分析整个生产设施或多个设施的运行性能的组织来说具有重大意义。他们正在寻找解决方案,将滞留的数据从现场传输到云端进行记录、可视化、处理和更深入的分析。需要这种连接,特别是与高水平的现场和基于云的企业IT 系统的连接,以便对多种类型的边缘数据进行历史化和分析,以实现更深入和更长期的分析结果,远远超过通常为近期生产导向目标所进行的分析。

当终端用户或OEM 能够从传统的数据源中释放出滞留的数据,并将其传输到云托管的应用程序和服务中,这就创造了许多机会,包括远程监控、预测性诊断和根本原因分析、跨机器、工厂和设施的规划、长期数据分析、多个工厂内和跨工厂的同类资产分析、车队管理、跨领域数据分析和分析(深度学习)、对生产瓶颈的洞察,以及识别工艺缺陷的源头, 厂的同类资产分析、车队管理、跨领域数据分析和分析( 深度学习)、对生产瓶颈的洞察, 以及识别工艺缺陷的源头,即使它们是在生产过程的后期才被发现。

创建一个边缘解决方案

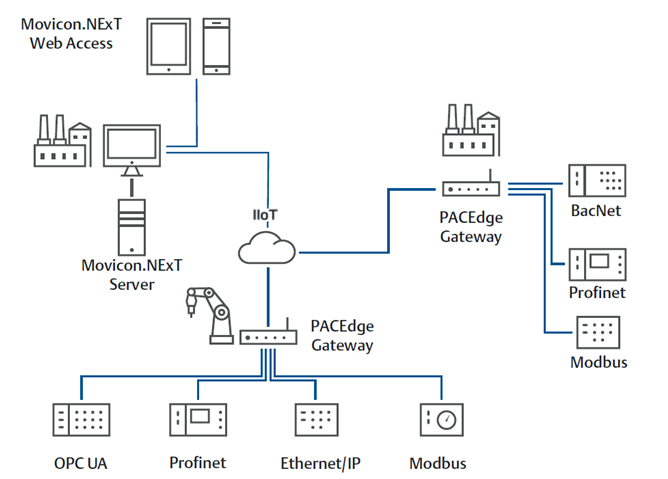

IIoT 倡议的目的是解决滞留数据的挑战, 并有效地将边缘数据连接到云端,在那里可以对其进行分析。IIoT 解决方案结合了现场的硬件技术、在边缘和云端运行的软件以及通信协议,所有这些都被有效地整合和架构, 以安全和高效地传输数据,用于分析和其他用途。

边缘解决方案可以是自动化系统的一个组成部分,或平行安装以监测自动化系统不需要的数据。许多用户喜欢后一种方法,因为他们可以在不影响现有生产系统的情况下获得必要的数据。然而,关键是这些新的数字功能可以连接到所有以前识别的滞留数据的形式。

边缘连接解决方案有多种形式, 包括准备与运行SCADA或边缘软件套件的工业PC(IPC)连接的紧凑型或大型PLC,“边缘启用” 并运行SCADA 或边缘软件套件的边缘控制器,以及运行SCADA 或边缘软件套件的IPC。部署在边缘的硬件可能需要有线I/O 和工业通信协议能力,以与所有的边缘数据源进行交互。一旦获得数据,可能需要对其进行预处理,或至少通过添加上下文关联性来组织。保持上下文关联性在制造环境中特别重要,因为那里有成百上千的离散传感器监测和驱动机械和物理机械的动作。现代自动化软件系统有助于保持相对关系和背景。

最后,必须使用MQTT 或OPC UA 等协议,将数据传输到更高级别的系统。今天的OT/ IT 标准正在以一种确保数据和通信的一致性和未来灵活性的方式发展。对于任何解决方案来说,灵活而又符合标准是很重要的, 而不是不可能长期维护的定制设置。一旦边缘解决方案到位并能获得数据,下一步就是使其能被更高级别的IT 系统所访问,并与云托管软件进行无缝通信。

将边缘与云连接起来

在云中托管软件有一系列的好处,这些好处包括降低成本,用户只需为他们使用的东西付费,并避免在购买和管理IT 基础设施方面的投资。云计算通常被称为 " 弹性计算 " 环境,因为如果需要更多的计算或数据资源,它们可以根据需要实时添加。

云计算也使用户从配置IT 硬件和软件系统的问题中解脱出来,同时还可以对这些系统进行部署、管理、性能、安全和更新。资源可以集中在追求其核心业务相关的目标上。

最重要的是,云提供了有效处理大数据集的能力,CPU 处理能力可根据分析的需要进行扩展。更大的可访问性是可能的,无论何时何地,使用任何能够承载网络浏览器的设备都可以访问数据。

使用不同的服务器进行存储,并有备份和灾难恢复选项,可以加强数据安全。更快的开发是可能的,平台可以立即运行,只需要一个互联网连接和访问证书。

在实施IIoT 数据项目时,云架构特别适合组织的需求。云是许多IIoT 项目的使能基础设施,这两种技术的结合使人类、物体和机器之间的创新互动成为可能,催生了基于智能产品和服务的新商业模式。

边缘到云的数据连接以可视化、记录、处理和更深入的分析等多种形式提供价值。任何在OT 和IT之间架起数据桥梁的IIoT 解决方案都依赖于数字化的能力,这些数字化能力可以与PLC 等传统自动化元件对接,或者可以直接与任何现有系统并行连接到数据源。这些边缘资源必须能够对数据进行一定程度的预处理,并添加上下文,然后将其上传到云系统进行进一步分析。